Les procédés permettant d’obtenir des revêtements couches minces

Il existe deux grandes familles de procédés de revêtement couche mince :

- les dépôts chimiques de type CVD, ALD, PECVD, etc.

- les dépôts physiques PVD, comme l’évaporation sous vide, la pulvérisation cathodique, le canon à électron (EBPVD), etc.

Quels types de matériaux peut-on déposer ?

Les procédés de revêtement couche mince sont utilisés pour déposer toutes sortes de matériaux :

- Des métaux précieux : Au, Ag, Ir, Pt...

- Des métaux non précieux : Al, Cr, Ti...

- Des oxydes métalliques : SiO2, TiO2...

- Des nitrures et carbures métalliques : AlN, CrN, TiN, TiCN...

Les process sous-vides utilisés par Kerdry pour revêtir tous types de substrats sont la pulvérisation cathodique, le canon à électrons et l’effet joule. Voici quelques-unes de leurs caractéristiques.

Méthode thermique

Aussi appelée évaporation par effet Joule, cette méthode « simple » consiste à chauffer jusqu’à évaporation, le métal à déposer. L’adhérence des revêtements métalliques est plus faible que les deux autres méthodes ci-dessous. Ce procédé est plutôt réservé aux revêtements peu sollicités mécaniquement.

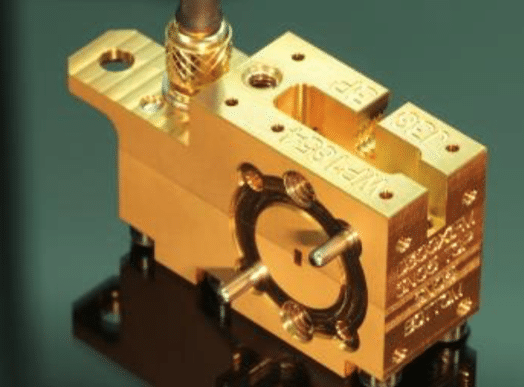

Canon à électrons

Si le principe reste le même qu’en évaporation effet Joule, l’énergie thermique permettant l’évaporation est ici apportée par un faisceau d’électrons dont l’énergie va jusqu’à 15 keV.

Pulvérisation cathodique

La pulvérisation cathodique consiste à pulvériser un matériau polarisé cathodiquement. Comme la pièce à revêtir est polarisée anodiquement, sous l’effet d’un bombardement à l’argon, les atomes de la cible sont éjectés vers cette pièce pour former un revêtement. L’adhérence des revêtements métalliques est plus élevée qu’en évaporation.

Dans tous les cas présentés ci-dessus il y a la présence :

- D’une chambre hermétique sous vide ;

- D’une « cible » dont la composition est la même que celle du métal constituant le revêtement ;

- D’une source d’énergie pour l’évaporation du métal