Association des techniques

L’une des grandes forces de Kerdy est de pouvoir travailler avec l’ensemble des techniques précédemment évoquées. Nous pouvons donc associer les techniques de dépôt pour l’optique (évaporation sous vide), les techniques de dépôt pour la métallisation (sputtering, evap) et l’utilisation de méthodes de masquage que sont la photolithographie pour travailler sur des motifs de l’ordre du um ou bien le développement d’outillage mécanique qui vont permettre le masquage de pièces directement lors du dépôt. L’ensemble des plans sont dessinés au sein de Kerdry, les masques et outillages sont ensuite réalisés dans des ateliers mécaniques de haute précision. Cela permet ainsi à Kerdry d’avoir la main sur l’ensemble des étapes du processus de couche mince

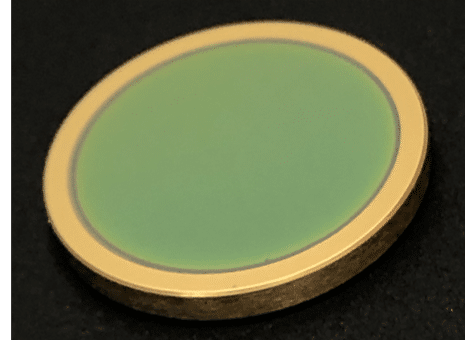

L’exemple typique est celui des fenêtres optiques. Le principe étant d’avoir de la métallisation sur le pourtour d’une fenêtre qui a au préalable été traité optiquement, typiquement avec un antireflet.

Nous pouvons traiter ce problème de différentes manières :

- Soit nous traitons individuellement les pièces, avec le développement d’un outillage mécanique permettant d’occulter la partie centrale et donc de localiser le dépôt métallique sur le contour. La limitation se trouve au niveau de la précision de l’outillage non adapté pour les petites pièces.

- La deuxième solution est d’utiliser un substrat ou l’on va définir plusieurs fenêtres à l’aide de la photolithographie. Il suffira par la suite de procéder à la découpe du wafer. L’avantage est de pouvoir traiter un nombre très important de pièces avec une précision très bonne de l’ordre de la centaine de um. Les limitations sont que les pièces doivent être suffisamment petites pour en mettre suffisamment par wafers, La photolithographie oblige aussi à avoir des pièces planes.

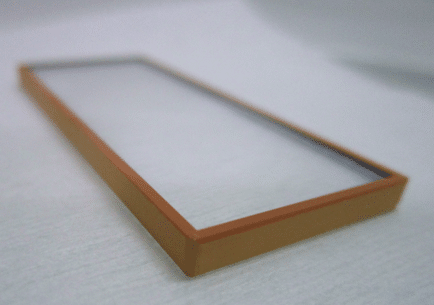

Le dépôt optique black coating ultra absorbant

Le dépôt black coating est un dépôt optique multicouche très absorbant avec : une transmission très faible, inférieure à 0.01 % et une réflexion très réduite. Kerdry à développer son propre revêtement sur une plage spectrale allant de 300 nm à 3 um.

C’est un dépôt qui est très utilisé pour définir des ouvertures claires en réduisant drastiquement les phénomènes de diffusion.

Il peut notamment être associé à des filtres optiques avec la photolithographie de la même manière que pour les fenêtres optiques.

Les dépôt ITO

L’ITO est un dépôt métallique et optique qui a comme particularité d’être à la fois conducteur et optiquement transparent, il est très couramment utilisé pourdes écranstactiles, mais aussi pour des applications requièrent un chauffage d’optique (via l’effet joule) sans pour autant perdre les propriétés de transmission. Au sein de Kerdry nous avons développé un dépôt avec une transmission moyenne supérieure à 90 % sur la gamme visible et une résistance carrée inférieure à 20 ohm/sq. Une nouvelle fois ce type de dépôt peut être allié avec les méthodes de masquage évoqués précédemment.

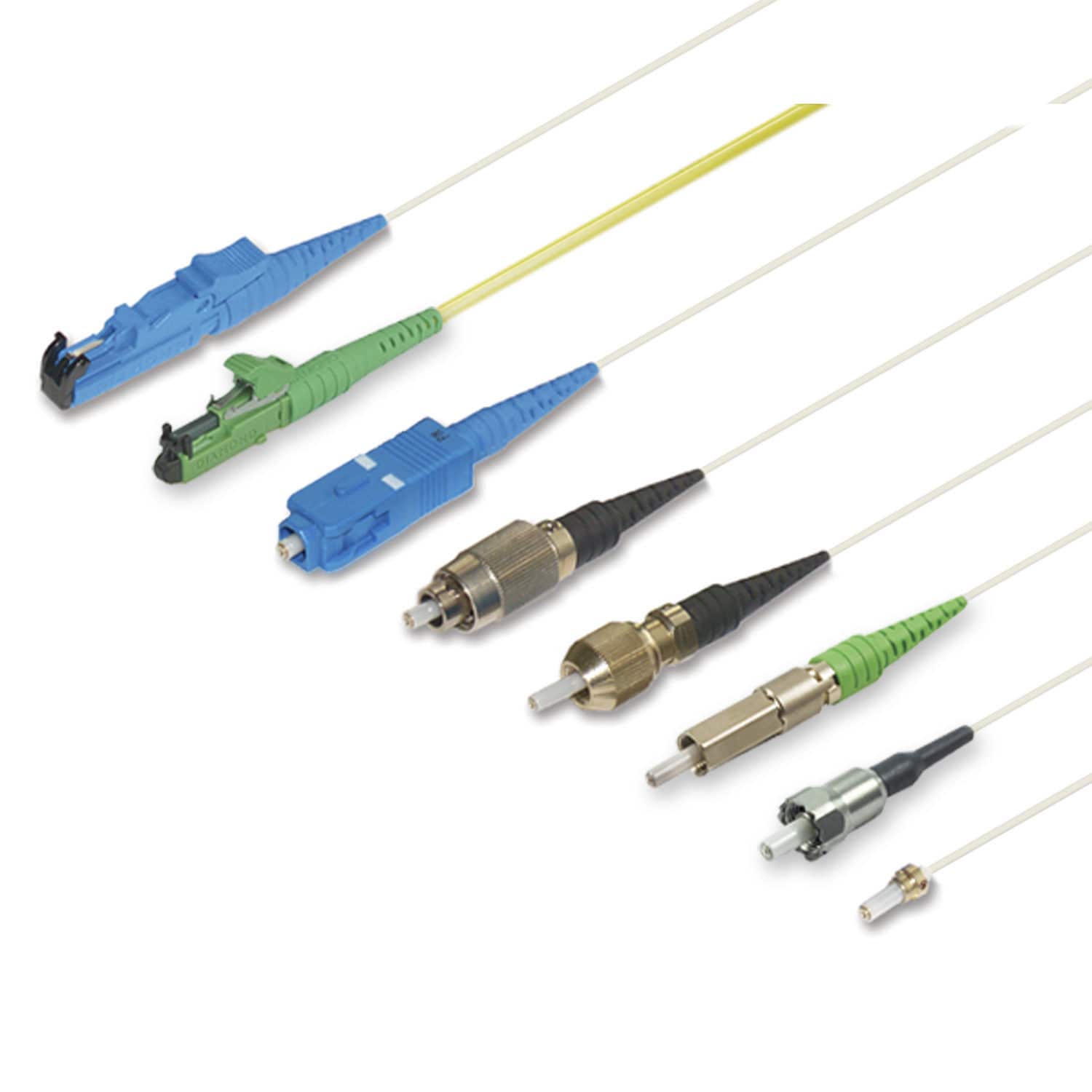

Traitement de fibres optiques

Les fibres ont souvent besoins d’être traitées, classiquement au niveau des extrémités avec des traitements antireflet, filtre voire ITO, mais aussi via des dépôts métalliques effectués sur le pourtour de la gaine de la fibre en vue de les braser. Kerdry amis en place l’ensemble des outillages pour réaliser les différents revêtements sur tous type de fibres (nues, avec connecteurs ou férules, rigide, souple... etc).

Procédure de nettoyage et conditionnement

Kerdry met un point d’honneur pour le traitement des pièces clients, c’est pourquoi nous déballons uniquement les pièces avant d’effectuer les dépôts. Elles sont d’abord examinées avec soin sous chambre noire pour détecter la moindre anomalie, en particulier pour les pièces optiques. On procède à un soufflage pour éliminer toutes les poussières pouvant entacher la qualité du revêtement. Un nettoyage spécifique est adopté en fonction de la nature des pièces à traiter. Après avoir réalisé le dépôt sous vide les pièces sont réexaminées pour vérifier l’état du revêtement et des tests vont permettre de s’assurer des propriétés physiques de la couche mince (adhérence, épaisseur…). Finalement les pièces sont réemballées préférablement dans leurs conditionnements d’origine puis renvoyé au client.