Les structures couche mince sont très utilisées dans les applications optiques. Les éléments suivants fonctionnent en partie grâce à eux :

- Miroir hautement réfléchissant ;

- Filtre spectral ;

- Revêtements antireflets ;

- Filtre passe-bande ;

- Miroirs semi-transparents ;

- Séparateur de faisceau ;

Ces films pour l’optique sont soit constitués d’un revêtement simple, soit d’un multicouche permettant de multiplier les interfaces et donc les phénomènes de réflexion et de transmission.

2 classes de matériaux pour l’optique par évaporation

Les matériaux obtenus par évaporation et entrant dans la composition des couches minces optiques sont de deux types. Il y a d’une part les oxydes et d’autre part les métaux.

Les oxydes

Les oxydes sont des matériaux diélectriques principalement employés pour la fabrication des filtres optiques interférentiels. Parmi les oxydes couramment utilisés, on retrouve :

- La silice SiO2, pour son indice de réfraction bas (1,47 à 600 nm) ;

- Nb2O5 et Ta2O5, pour les indices de réfraction élevés (2,35 et 2,15) ;

- HfO2 en association avec la silice, pour un filtrage entre le bleu profond et l’ultraviolet (300 et 450 nm) ;

Les métaux

Lorsqu’il s’agit de conférer une fonction réfléchissante, l’utilisation de métaux comme l’argent ou l’aluminium en couches minces est parfaitement adaptée.

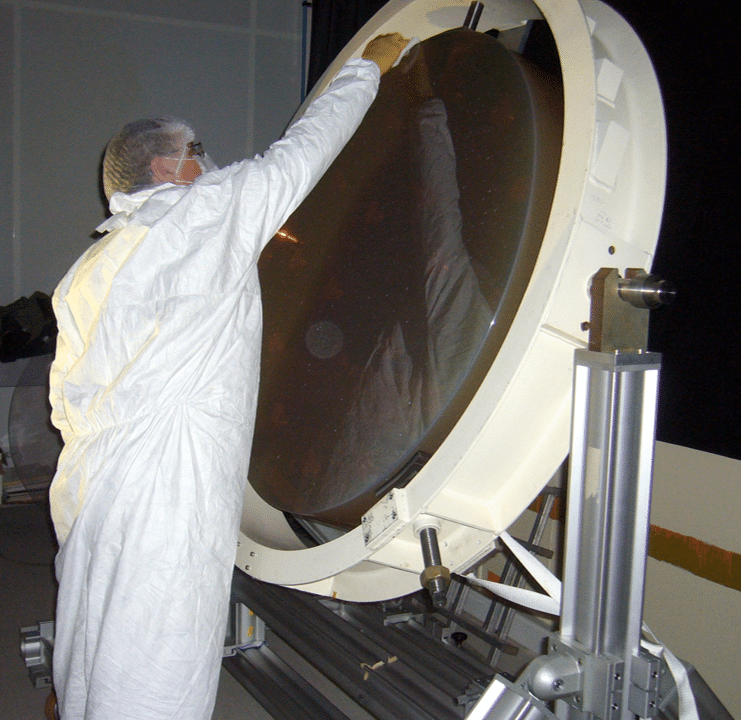

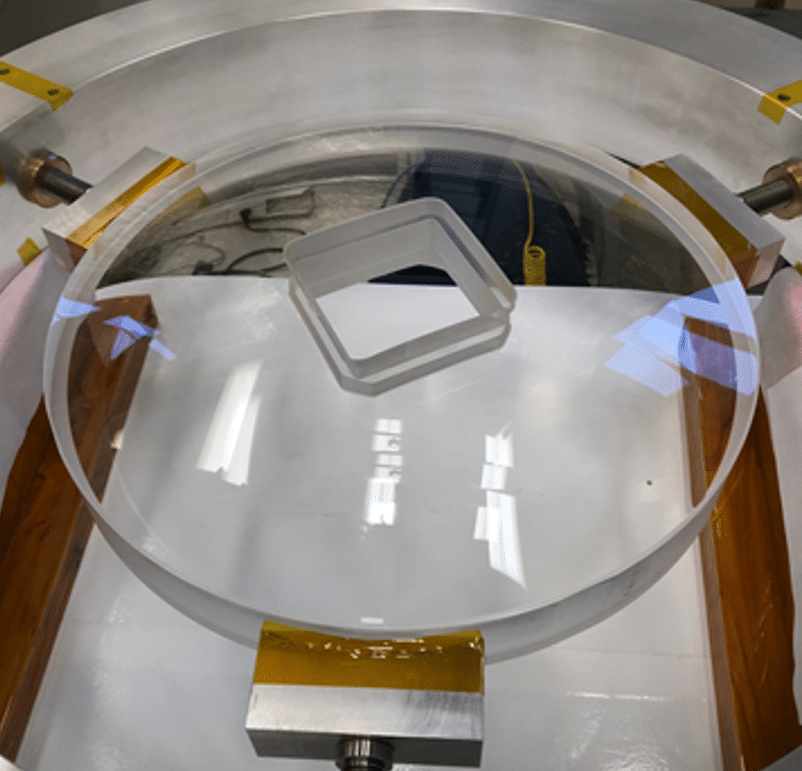

Les filtres optiques

Pour être utilisables en tant que filtres optiques, les revêtements couche mince doivent avoir une qualité irréprochable en ce qui concerne :

- La précision de leur épaisseur ;

- La maîtrise de leur composition chimique ;

Les couches minces utilisées pour la réalisation des filtres optiques sont obtenues par une combinaison de techniques :

- L’évaporation sous vide par faisceau d’électrons (EBPVD)

- Le dépôt par assistance ionique (IAD)

Avantages de l'évaporation par EBPVD

EBPVD signifie Electron Beam Physical Vapour Deposition. Comme son nom l’indique, ce procédé utilise un faisceau d’électrons à haute intensité pour chauffer un matériau solide.

L’énergie apportée par les électrons permet ainsi d’évaporer les atomes de cette source solide qui vont se condenser sur la surface à revêtir pour former un film mince.

Comme ce procédé est une technique de type PVD, il présente les avantages suivants :

- Possibilité d’évaporer puis déposer n’importe quel matériau inorganique sans aucune réaction chimique ;

- Il est très directionnel, ce qui permet de faire varier les épaisseurs en jouant sur l’orientation des pièces.

Pourquoi une évaporation assistée par IAD ?

L’IAD utilise une source ionique secondaire qui crée un faisceau d’ions dirigé vers le substrat pour assister la croissance des couches. Ces ions peuvent être inertes ou réactifs.

L’évaporation par assistance ionique est particulièrement utile pour obtenir des films de type oxydes ou nitrures, car elle améliore :

- La stabilité chimique du film déposé ;

- Sa densité ;

- Les caractéristiques mécaniques ;

- les propriétés optiques ;

Dépôt couches minces par évaporation sous-vide par effet joule

Ce type de process est surtout utilisé pour réaliser des revêtements minces métalliques. Il est particulièrement indiqué pour les plastiques qui seraient dégradés pas un bombardement ionique et ne peuvent donc être traités par pulvérisation.

Cette méthode de dépôt couches minces, simple et ancienne consiste à chauffer un matériau par effet joule. Le matériau ainsi vaporisé se dépose ensuite par condensation sur le substrat à recouvrir. Le principal inconvénient de cette technique en comparaison avec la pulvérisation est la faible énergie transmise de la matière jusqu’au substrat. L’adhérence des couches et ainsi plutôt faible, ce qui réduit son utilisation aux domaines peu sollicités mécaniquement (optique, décoration, etc.).